振源越靠近焊缝接头,因为材料吸收损失的能量就越小。当振源到接头的距离小于6.4mm时,该过程被称为近场焊接。适用于具有高能量吸收特性的结晶材料和低刚度的材料。当振源到接头距离大于6.4mm时,该过程被称为远场焊接。适用于具有低能量吸收特性的无定形材料和高刚度材料。

在焊接过程中,超声波振动垂直于接头表面。导能筋上尖点在压力下与被焊接零件接触。在尖点上产生大量的热,导能筋开始熔化。焊接过程可分为4个阶段。

超声波焊接的优点和缺点

与其它塑料焊接工艺相比,生产效率更高,成本更低。模具设计相对简单,可实现快速换模,增加了设备的利用率和通用性。因为焊缝中不引入其它辅助焊接材料,所以焊缝干净无杂质,不影响设备的生物相容性,也广泛使用在要求更高的医疗保健行业。

应用领域

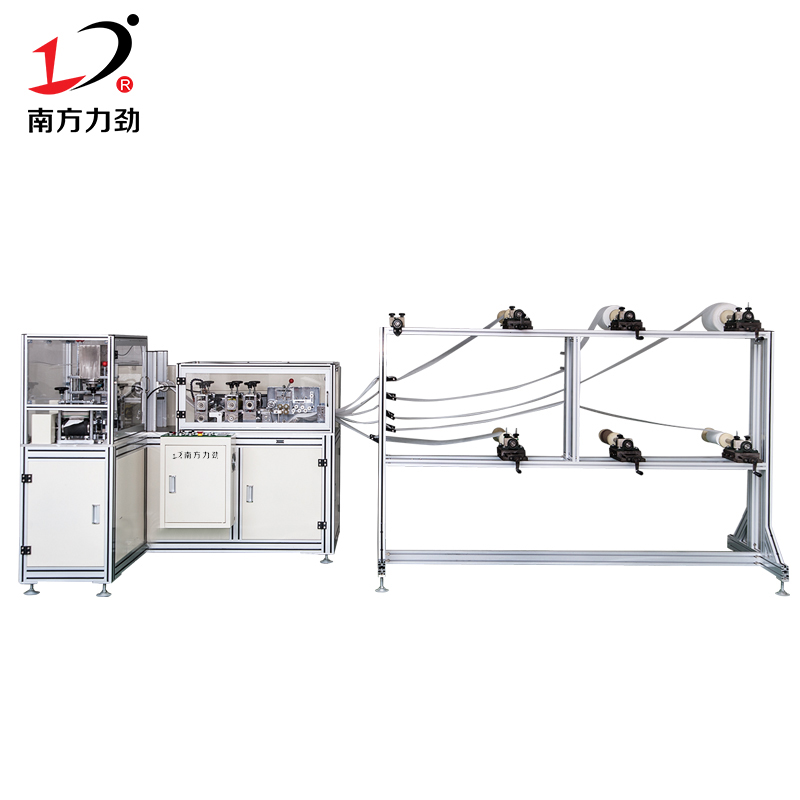

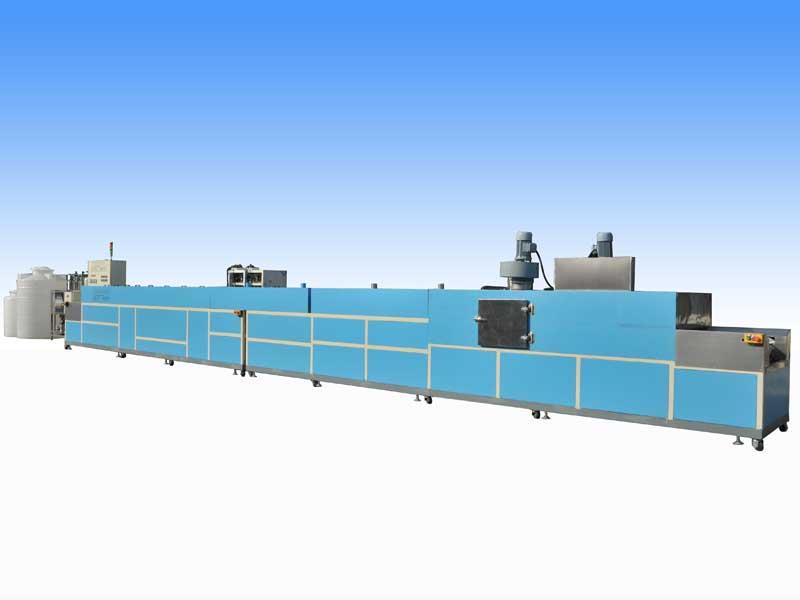

医学:过滤器、导管、医用服装、口罩。

电子和电器:开关、传感器、执行器等。

聚合物结构

半结晶塑料(Semicrystalline plastics)的分子结构有序排列。需要高热量才能打断其有序排列。熔点(Tm)很尖锐,只要温度稍微下降,液态就会迅速发生固化。因此,从热熔区域流出的熔体会迅速凝固。当处于固态时,半结晶材料分子特性像弹簧,会吸收很大一部分超声波振动,而不是将振动传递给接头区域。因此对于半结晶材料,需要采用高幅值输出的焊头,以产生足够的热量。

当填充剂含量超过10%时,材料中的磨料颗粒会导致焊头磨损。因此,建议使用硬质合金钢焊头,或者表面有碳化钨涂层的钛合金焊头。可能还需要选择更高功率的超声波设备,以便在接头处产生足够的热量。

增塑剂,高温有机液体或者低温熔融固体增加了材料的柔软性,降低了材料刚度。它们降低了聚合物内部分子间的吸引力,干扰了振动能量的传递。高塑化材料如乙烯基,是非常差的超声波振动传递材料。增塑剂被认为是内部添加剂,但随着时间的推移会迁移到塑料表面,从而使得超声波焊接几乎无法实现。

材料中添加的阻燃剂、无机氧化物或卤化有机元素(如铝、锑、硼、氯、溴、硫、氮或磷),能够抑制火点或改变材料的燃烧特性。在大多数情况下,它们是不可以焊接的。阻燃剂可占材料总重量的50%或以上,大大减少了可焊接材料的含量。对于此类材料焊接,必须选择高功率设备和大振幅焊头,以及修改接头设计增加接头区域可焊接材料的含量。

发泡剂降低了材料传递超声波振动的能力。因为材料的低密度,以及分子结构中的大量孔隙,干扰了能量的传递。

脱模剂

含水量

不同种材料

当前位置:

当前位置: